www.eautomation.fr

26

'22

Written on Modified on

Yamaha Motor News

Yamaha: Les innovations logicielles mettent les données au service du montage en surface

Les processus de montage en surface peuvent générer de grandes quantités de données qui renferment les secrets de l’amélioration continue, secrets qui pourraient bien être percés par les dernières générations de logiciels de gestion de la fabrication.

En théorie, il semble tout à fait logique de gérer une ligne CMS, ou une usine, au moyen d’un environnement logiciel centralisé. Dans la pratique, cependant, même les meilleurs logiciels de gestion de ligne peuvent avoir du mal à recueillir et à agréger les données provenant de machines de plusieurs marques, et dans des formats propriétaires différents.

Il est toujours difficile d’assurer la compatibilité entre le logiciel et les différentes spécifications des interfaces de données, car chaque fournisseur publie ses propres mises à jour sans tenir compte des éditeurs de logiciels tiers. Même si la plupart supportent les interfaces standards de l’industrie (par ex. SECS/GEM), elles ne permettent qu’une connectivité de base. En outre, le logiciel de gestion de ligne le plus reconnu est onéreux, et les modules doivent généralement être achetés un par un.

Face à ces difficultés, certains acteurs de la fabrication électronique préfèrent s’engager auprès d’une seule marque pour la sérigraphie, le placement et l’inspection, et utilisent ses outils de fabrication intelligente pour bénéficier d’une visibilité et d’un contrôle globaux. D’autres, en revanche, sont attachés à la liberté de choisir des équipements de différentes marques et de gérer et optimiser à leur manière les machines de leurs lignes.

Dans un cas comme dans l’autre, la donne est en train de changer, car le monde se tourne de plus en plus vers le Big Data pour orienter ses décisions et favoriser l’amélioration continue. À raison, car la puissance de calcul requise pour traiter de si grandes quantités de données est plus que jamais à la portée de tous, de même que la mémoire de masse nécessaire au stockage des données. En outre, la science des données qui permet de générer des informations exploitables à partir des données recueillies se développe rapidement. Les industriels doivent exploiter ces outils pour optimiser les performances de leurs équipements et limiter les erreurs, de façon à accroître leur productivité.

Les avantages d’un logiciel de gestion CMS

Un bon logiciel de gestion de ligne CMS et d’usine aide les fabricants à visualiser le statut de la qualité de la production, à surveiller les lignes CMS en temps réel, à identifier les causes des problèmes et des pannes, et à résoudre tous les incidents susceptibles de survenir sur une ligne.

Les opérateurs machines de l’usine ont besoin d’informations à l’échelle de la ligne pour évaluer le statut de la production, corriger les erreurs machines et faire repartir la production. Les chefs d’équipe, quant à eux, ont besoin d’informations à l’échelle de l’ensemble des lignes CMS de l’usine pour suivre la progression globale, connaître le Taux de Rendement Global (TRG) et s’occuper des problèmes machines ou des produits défectueux. Les ingénieurs et les chefs d’atelier, responsables au niveau stratégique, ont besoin d’applications analytiques pour piloter le TRG, identifier les causes des problèmes ou des pannes, et améliorer et optimiser en permanence le paramétrage des machines. Les responsables commerciaux, enfin, ont besoin d’informations générales pour confirmer le statut de chaque ligne à tout moment, donner des instructions, prévoir les futurs investissements et dresser le bilan auprès de la direction.

Les machines de sérigraphie, de placement et d’inspection de Yamaha recueillent et partagent des données qui sont analysées en profondeur pour mieux comprendre les performances des processus en les associant à une conception avancée de l’interface utilisateur graphique.

À partir de ces données, l’application YSUP Dashboard aide à visualiser les données de performances à l’échelle de la ligne et de l’usine, en calculant notamment le TRG. Il existe aussi des outils plus puissants qui poussent plus loin l’analyse des performances des processus de sérigraphie, de placement et de brasure pour permettre aux utilisateurs de visualiser des tendances, ainsi que des corrélations entre des indicateurs comme la précision de prise et de placement, afin de les aider à ajuster les équipements et les processus, ou à identifier les défauts et à en diagnostiquer rapidement les causes. Grâce à des outils d’imagerie puissants, Dashboard permet aussi d’analyser les événements exceptionnels au cas par cas et de décider des mesures les plus appropriées.

Un suivi à l’échelle du processus, de la ligne et de l’usine

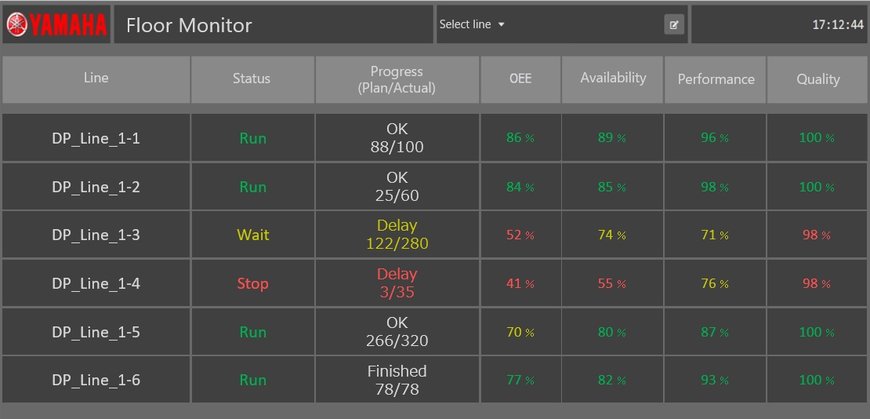

L’outil de surveillance de l’usine indique la disponibilité, les performances et la qualité de chaque ligne de l’usine. Ensemble, ces éléments composent le fameux TRG, le Taux de Rendement Global. Il est calculé à partir de ces éléments et affiché, tout comme le taux de prise, le taux de défaut et le rendement en fin de ligne. Tous ces chiffres suivent un code couleur pour faciliter le jugement (Image 1).

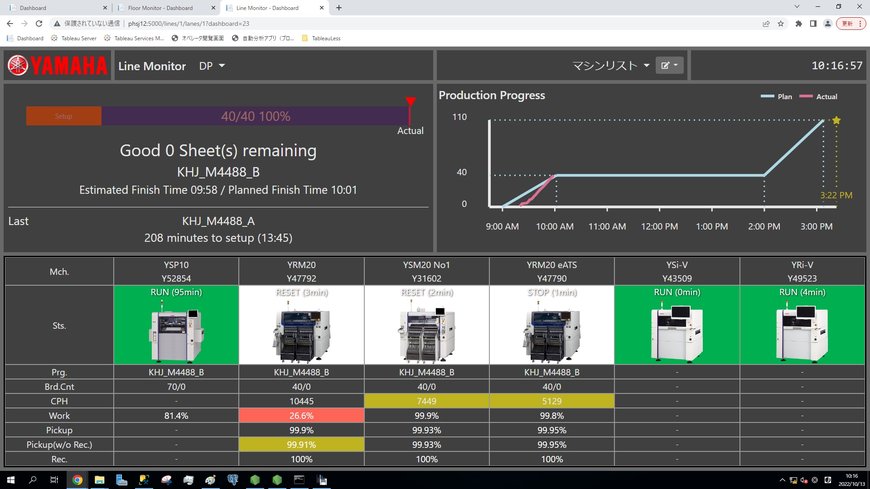

L’écran de suivi (Image 2) fournit une image plus détaillée des performances de chaque ligne, notamment la progression des lots et l’heure de fin de production, avec des données d’identification de l’assemblage et sur les lots de production. La possibilité de voir en même temps la précision de prise et de placement aide les utilisateurs à trouver l’origine des défauts de placement des composants, et donc de prendre directement des mesures correctives (par ex. maintenance du chargeur ou nettoyage des buses).

Image 2. Les données de performances de chaque ligne permettent de vérifier en détail la progression de la production.

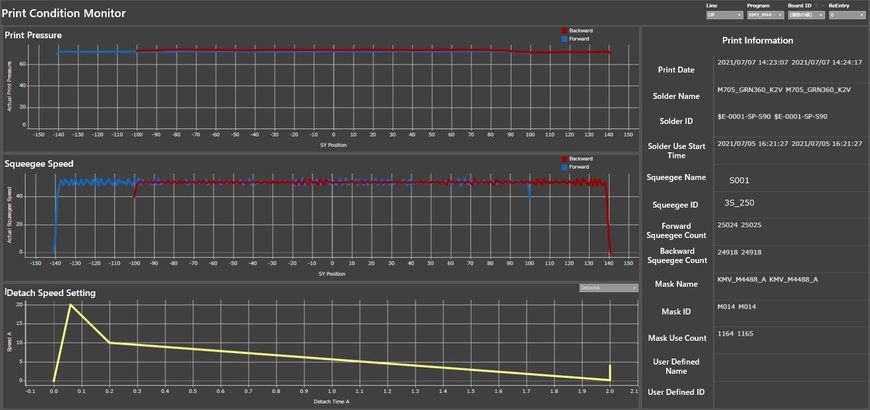

Autre avantage : l’analyse de la sérigraphie et de l’inspection de la pâte à braser (SPI) est pour la première fois intégrée dans son environnement. L’utilisateur visualise d’un seul coup d’œil les résultats de chaque ligne. Ensuite, il peut afficher d’un simple clic l’analyse des conditions de sérigraphie et les résultats d’inspection de chaque plage d’accueil. Il est aussi possible de voir les tendances de sérigraphie avec, par exemple, l’analyse de l’alignement, les liens entre les résultats de la sérigraphie et des paramètres comme la pression, la vitesse de racle ou de séparation dans la même fenêtre (Image 3), et la chronologie des événements de sérigraphie comme le réapprovisionnement en pâte, les cycles de nettoyage et les indicateurs d’erreurs de sérigraphie. Ces informations sont disponibles même sans les données d’inspection de la pâte à braser. Ensemble, ces fonctions de Dashboard aident les utilisateurs à identifier les causes des défauts de sérigraphie avec une rapidité et une précision inégalées.

Image 3. L’affichage des paramètres de sérigraphie et des identifiants dans la même fenêtre permet de contrôler le processus de sérigraphie.

Le logiciel Dashboard aide les utilisateurs à exploiter les images de l’inspection à des fins de dépannage. Toutes les images d’inspection de toutes les unités produites sont enregistrées et peuvent être consultées dans Dashboard pour faciliter la recherche d’éventuels défauts. Les données fournies sur les processus, notamment de sérigraphie et de prise, complétées par les images, aident les utilisateurs à identifier les causes des défauts bien plus rapidement qu’avec une analyse manuelle.

Voici quelques exemples d’analyse des défauts qui montrent comment l’utilisation de Dashboard fait ressortir les performances des processus et permet aux opérateurs de contrôler ou d’écarter différents événements et d’orienter leur dépannage pour obtenir le meilleur rendement possible.

L’inspection au service de l’analyse des défauts

Lors de l’inspection d’une carte de production après la refusion, il a été constaté qu’un connecteur CMS avait bougé de quelques degrés pendant la production. L’analyse effectuée à l’aide des outils de Dashboard a confirmé le changement de position et en a trouvé la cause en comparant le taux de prise de ce connecteur par rapport aux autres composants pour déterminer à quel moment le défaut avait commencé à se produire. L’équipe de fabrication a ainsi pu corriger le problème en reparamétrant la prise décalée. Par la suite, aucun autre défaut ne s’est produit.

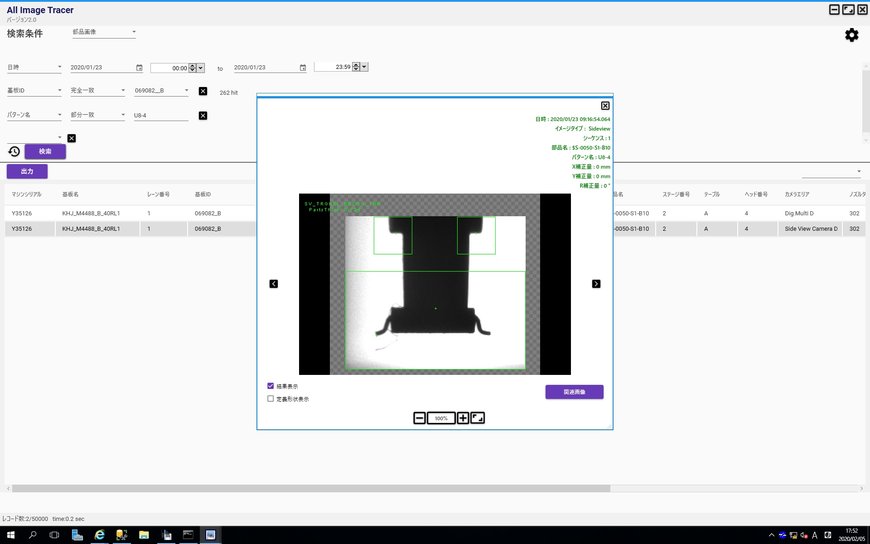

De la même manière, des données d’inspection pré-refusion ont détecté des erreurs d’alignement de certaines résistances CMS 0402 formant une matrice de 2 x 4. Grâce à la reconnaissance des points de brasage, un écart d’alignement a été repéré entre la partie supérieure gauche et la partie inférieure droite de la matrice. All Image Tracer a effectué une comparaison avec l’image des points de brasage de référence pour l’alignement des résistances, pour constater que le point de brasage n’avait pas été bien identifié. Il a suffi de décaler la position centrale du point pour corriger le mauvais alignement de la résistance.

Grâce à All Image Tracer, les outils d’YSUP Dashboard ont également contribué à identifier des problèmes inhabituels comme la présence de corps étrangers sur la surface de la carte et sur le corps d’un composant (Image 4), ou des problèmes isolés comme une broche tordue sur un composant. Sans ces outils perfectionnés, il aurait fallu beaucoup de temps et d’efforts pour trouver la cause de ces défauts et les corriger.

Image 4. All Image Tracer facilite l’identification des défauts en comparant les images d’inspection aux données de processus.

Conclusion

Le Big Data s’apprête à bouleverser la fabrication électronique, voire à révolutionner les niveaux de productivité et de qualité de l’assemblage CMS. Toutefois, certaines barrières bien connues ne facilitent pas l’échange de données entre les équipements de fabrication et les logiciels de gestion de la production. Yamaha et sa ONE STOP SMART SOLUTION ont démontré que ces barrières ne sont pas insurmontables. Ainsi, une nouvelle génération d’outils logiciels est en train d’émerger pour fournir des informations précieuses et exploitables sur les performances de l’usine, des lignes et de chaque processus.

www.yamaha-motor-robotics.com